1. GIỚI THIỆU

Thẩm thấu ngược (RO) là công nghệ chính được sử dụng trong khử muối nước công nghiệp và nước thải. Mặc dù công nghệ này rất hiệu quả trong việc loại bỏ muối nhưng nó cũng có nhiều hạn chế và điểm yếu liên quan đến quá trình vận hành. Chúng bao gồm tỷ lệ thu hồi thấp, tắc nghẽn và co giãn màng, tần số CIP cao, tuổi thọ màng ngắn, khó quản lý các biến đổi về chất lượng nước đầu vào, chất lượng nước đầu ra sụt giảm, chi phí vận hành cao, v.v. Chìa khóa để giải quyết tất cả những vấn đề này cuối cùng nằm ở việc suy nghĩ sáng tạo và phát minh lại quy trình lọc cơ bản bắt đầu lại từ đầu.

Trong các hệ thống RO nhiều cấp (multi-stage) truyền thống, tỷ lệ thu hồi, dòng chảy thấm và dòng chảy ngang được kết hợp với nhau, do đó việc quản lý hiệu quả và hiệu suất là một hoạt động cân bằng. Các hệ thống này đáng tin cậy nhưng không hiệu quả hoặc hệ thống hiệu quả nhưng không đáng tin cậy. Có nhiều cách để tối ưu hóa hoạt động cân bằng này bằng cách sử dụng máy bơm tăng áp tổ hợp, tuần hoàn dòng thải về bể chứa hoặc tuần hoàn vào đường hút của bơm cao áp RO, tuy nhiên, tất cả đều phải hy sinh tính linh hoạt trong vận hành. Mặc dù công nghệ đã đạt được những tiến bộ đáng kể đối với từng khía cạnh riêng lẻ của quy trình RO, nhưng không có tiến bộ nào trong số này là do việc tối ưu hóa thiết kế cơ bản.

CCRO (Closed Circuit Reverse Osmosis ) Thẩm thấu ngược mạch kín, đại diện cho một trong những bước đột phá cơ bản nhất trong thẩm thấu ngược kể từ khi được thương mại hóa vào những năm 1960. Giải pháp đơn giản kết hợp những lợi ích của quá trình lọc ngõ cụt với những điểm mạnh của lọc dòng chảy ngang. Sử dụng các thành phần tiêu chuẩn được cấu hình theo thiết kế một giai đoạn, tỷ lệ thu hồi, dòng chảy thấm và dòng chảy ngang được tách rời bằng các bộ kích hoạt tiêu chuẩn để lọc dòng cô đặc dựa trên thể tích thu hồi, áp suất và/hoặc độ dẫn điện. Tính linh hoạt này mang lại mức độ hiệu quả và độ tin cậy chỉ có thể đạt được bằng quy trình CCRO.

Trong Phần 2, chúng tôi sẽ giải thích cách CCRO hoạt động ở cấp độ cơ bản trước khi đi vào sáu nghiên cứu điển hình. Trong Phần 3, chúng ta sẽ xem xét cách một công ty đồ uống giảm lượng nước thải và chi phí, đồng thời đáp ứng các mục tiêu bền vững của công ty. Trong Phần 4, chúng ta sẽ xem xét cách một nhà máy giấy ở Sa mạc Sonoran có thể tăng gấp đôi sản lượng, kéo dài tần suất CIP và giảm chi phí năng lượng và hóa chất chỉ bằng một quyết định. Trong Phần 5, chúng ta sẽ xem xét cách một công ty Fortune 50 ở Trung Tây có thể thích ứng với nguồn nước cấp thay đổi để đáp ứng các thông số kỹ thuật nghiêm ngặt về nước thành phần. Trong Phần 6, chúng ta sẽ ghé thăm Nam California để tìm hiểu cách một công ty điện lực nâng cấp tất cả các nhà máy điện cao điểm của họ để tăng độ tin cậy và giảm chi phí vận hành hơn 1 triệu USD tại mỗi nhà máy. Trong Phần 7, chúng ta sẽ đến thăm một cơ sở dược phẩm để xem họ có thể khắc phục các vấn đề liên quan đến dòng nước thải phức tạp như thế nào. Trong Phần 8, chúng ta sẽ thấy các chính quyền đô thị ở California đang hợp tác chặt chẽ với ngành công nghiệp như thế nào để giải quyết các vấn đề về nước của họ. Trong Phần 9, chúng ta sẽ tóm tắt các kết quả và thảo luận xem chúng ta sẽ đi đâu từ đây.

2. THẨM THẤU NGƯỢC MẠCH KÍN CCRO

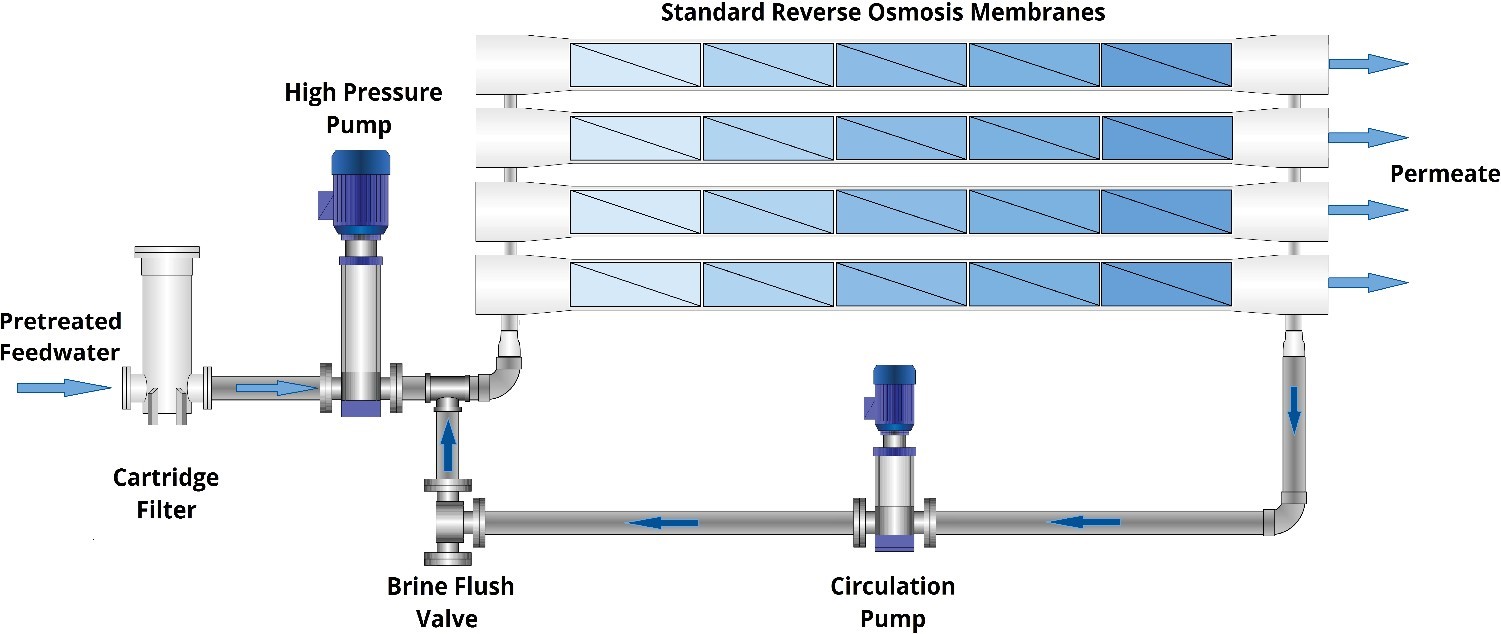

Thẩm thấu ngược mạch kín™ (CCRO) được Desalitech đặt tên là ReFlex™ RO có công nghệ Khử mặn™ mạch kín (CCD) [1,2,3,4]. Quá trình này được minh họa trong Hình 1. Hệ thống hoạt động ở hai chế độ: mạch kín ở mức thu hồi 100% và ở chế độ xả ở mức thu hồi 15-50%. Một máy bơm cao áp (HPP) cung cấp một vòng khép kín của RO 1 cấp và một máy bơm tuần hoàn (CP). Nhiều vỏ RO chịu áp lực được vận hành song song với các array ngắn. Dòng thấm được sản xuất với tốc độ bằng tốc độ dòng chảy của HPP. Dòng cô đặc được tuần hoàn mà không bị giảm áp suất. Khi đạt được phần trăm thu hồi mong muốn, dòng cô đặc còn lại sẽ được loại bỏ khỏi hệ thống, được thay thế bằng nước cấp vào từ bơm cao áp RO trong một lần quét dòng chảy nút (PF – Plug-flow) duy nhất. Việc dịch chuyển nước muối cô đặc được thực hiện mà không dừng bơm cao áp hoặc dừng sản xuất nước thấm. Sau đó, quy trình sẽ quay trở lại hoạt động mạch kín (CC), trong thời gian đó không có dòng thải nước muối.

Ví dụ: khi vận hành ở mức thu hồi tổng thể 90%, hệ thống có thể ở chế độ CC trong 20 phút và chế độ PF trong 1,5 phút. Với mức phục hồi 95%, hệ thống có thể ở chế độ CC trong 40 phút và chế độ PF trong 1,5 phút. Ngoài việc thu hồi thể tích dòng cô đặc, van xả nước muối cũng có thể được kích hoạt để xả chất cô đặc khỏi hệ thống dựa trên áp suất hoặc độ dẫn thấm/nước cô đặc. Cũng có thể kết hợp các kích hoạt tùy chỉnh, bao gồm nồng độ silica thấm qua, nồng độ nitrat thấm qua, nồng độ natri thấm qua, v.v. Hoạt động với nhiều điểm cài đặt mang lại cho hệ thống sự linh hoạt để tự động thích ứng với các điều kiện thay đổi của nước cấp vào, đồng thời luôn tối đa hóa khả năng phục hồi so với mong muốn yêu cầu chất lượng nước đầu ra.

Hình 1. Minh họa hệ thống thẩm thấu ngược mạch kín (CCRO)

Tỷ lệ thu hồi tổng thể trong quy trình CCRO là hàm số của thời gian giữa các lần xả nước muối. Do đó, không cần thiết phải sử dụng nhiều array của vỏ màng dài từ 6 đến 8 màng để đạt được độ thu hồi cao như yêu cầu trong quy trình RO truyền thống. Ví dụ, một quy trình CCRO có độ thu hồi cao có thể được xây dựng chỉ với array vỏ 1 màng. Tuy nhiên, trong thực tế, array màng CCRO thường bao gồm các vỏ màng chứa bốn hoặc năm màng. Các lựa chọn số lượng này cân bằng tối ưu hiệu suất và chi phí [5,6]. (Trong Hệ thống thẩm thấu ngược, một Array mô tả sự sắp xếp vật lý của các vỏ màng RO trong một hệ thống 2 cấp)

Khả năng chống bám bẩn, đóng cặn tốt và khả năng thu hồi cao rất quan trọng trong hầu hết các ứng dụng khử mặn nước lợ, lọc nước công nghiệp và tái sử dụng nước. Hệ thống CCRO cung cấp các phương tiện mới hoặc nâng cao để giải quyết những thách thức này. Dòng chảy ngang được kiểm soát độc lập được cung cấp bởi bơm tuần hoàn sẽ có tác dụng rửa màng một cách hiệu quả dẫn đến giá trị Beta thấp hơn (phân cực nồng độ) và giảm tác động của cặn và tắc nghẽn [7,8,9]. Vì độ mặn trong suốt chu kỳ của quy trình CCRO từ độ mặn của nước cấp đến độ mặn của nước muối ở dòng đậm đặc nhất, sự hình thành màng sinh học và cặn có thể bị gián đoạn và thậm chí bị đảo ngược. Đáng chú ý, thời gian chu kỳ của quá trình CCRO ngắn hơn nhiều so với thời gian phản ứng để kết tủa hầu hết các muối ít tan. Điều này trái ngược hoàn toàn với các điều kiện ở trạng thái ổn định trong các hệ thống RO truyền thống vốn duy trì nồng độ gần như không đổi trên toàn bộ mảng màng trong nhiều tháng hoặc thậm chí nhiều năm. Ngoài ra, do tỷ lệ thu hồi có thể được điều khiển dễ dàng nên các quy trình CCRO có thể được điều chỉnh để tối đa hóa khả năng thu hồi nếu nồng độ muối cặn hoặc các đặc tính khác của nước cấp thay đổi.

Các nghiên cứu đã chỉ ra rằng có thể đạt được tỷ lệ thu hồi tạo ra mức độ siêu bão hòa cao của muối hòa tan ít trong quy trình RO mà không cần sử dụng chất ức chế cặn [10]. Cụ thể, tỷ lệ thu hồi trên 90% đã đạt được và duy trì từ các nguồn nước có nồng độ silica và canxi sunfat cao. Hơn nữa, cặn bám có thể được hòa tan bằng cách luân chuyển theo mẻ, giúp duy trì thời gian vận hành với tốc độ thu hồi cao ngay cả với nguồn nước có hàm lượng muối hòa tan cao. Những kết quả này có thể áp dụng trực tiếp cho các quy trình CCRO trong đó khối lượng hệ thống nội tại thường nhỏ hơn nhiều.

3. NGHIÊN CỨU TRƯỜNG HỢP 1: ĐẢM BẢO KINH DOANH TOÀN CẦU TRONG DÀI HẠN

Vì thành phần chính trong đồ uống là nước nên các nhà lãnh đạo ngành đồ uống đang nỗ lực giảm lượng nước thải thông qua các mục tiêu bền vững tích cực. Một trong những cách dễ dàng nhất để đạt được những mục tiêu này là tăng hiệu quả sử dụng nước trong các cơ sở sản xuất. Ví dụ: Coca-Cola, công ty nước giải khát lớn nhất thế giới đã cố gắng giảm 27% hiệu quả sử dụng nước từ năm 2004 đến năm 2016, giảm tỷ lệ sử dụng nước của họ từ 2,70 đến 1,96 [11]. Điều này có nghĩa là cần 1,96 lít nước để tạo ra 1,00 lít sản phẩm có thể bán được. Dù những kết quả này rất ấn tượng nhưng công ty dẫn đầu ngànhnày vẫn không dừng lại ở đó với những mục tiêu thậm chí còn quyết liệt hơn cho tương lai.

Hình 2. Trụ cột của sự bền vững của doanh nghiệp

Không có gì ngạc nhiên khi Coca-Cola đã lắp đặt hơn nửa tá hệ thống CCRO và nhiều hệ thống khác hiện đang được xây dựng. Các hệ thống này trên toàn cầu hoạt động với tỷ lệ thu hồi từ 91-97% tùy thuộc vào chất lượng nguồn nước cấp và dây chuyền đóng chai cụ thể. Đây là một cải tiến lớn so với tỷ lệ thu hồi 75-80% mà họ đã quen với hệ thống RO nhiều cấp truyền thống, giúp họ tiết kiệm hàng triệu gallon nước mỗi năm.

Chỉ số thúc đẩy vận hành của Coca-Cola là đảm bảo rằng tất cả các thông số kỹ thuật QA/QC về nước sản phẩm đều được đáp ứng, đồng thời tối đa hóa tỷ lệ thu hồi nước và tỷ lệ sử dụng hệ thống. Mặc dù đây có vẻ là một yêu cầu đơn giản nhưng phần lớn các nhà máy đều nhận thấy sự thay đổi nhẹ hoặc mạnh về độ dẫn và/hoặc nhiệt độ của nước cấp. Cả hai giá trị này sẽ thay đổi khả năng thu hồi có thể đạt được, đặc biệt khi đóng chai sản phẩm không chứa natri với các yêu cầu nghiêm ngặt về chất lượng thấm. Trước đây, hệ thống RO nhiều cấp truyền thống sẽ được thiết kế và vận hành dựa trên một thời điểm duy nhất, đó chính là tình trạng xấu nhất trong suốt cả năm. Tuy nhiên, có nhiều tháng độ dẫn điện hoặc nhiệt độ của nước cấp sẽ giảm xuống, cho phép đạt được tỷ lệ thu hồi cao hơn. Tuy nhiên, cơ hội để tăng hiệu quả trong thời gian này đã bị loại bỏ vì việc điều chỉnh các hệ thống ở trạng thái ổn định là một quy trình thủ công, đòi hỏi phải sửa đổi cơ học và phải hy sinh hiệu suất của màng. Trong các thiết bị CCRO, việc kích hoạt làm sạch chất cô đặc dựa trên điểm cài đặt thu hồi (được giới hạn bởi tiềm năng cáu cặn ở một nhiệt độ xác định) và/hoặc điểm cài đặt độ dẫn điện (hoặc TDS). Điều này cho phép điều chỉnh tự động để bất kể độ dẫn hoặc nhiệt độ của nước cấp, thiết bị sẽ tối đa hóa khả năng thu hồi tương ứng với các điều kiện của cấp liệu trong thời gian thực đồng thời đảm bảo chất lượng thấm. Quy trình dựa trên dữ liệu này là một giải pháp đơn giản cho Coca-Cola trong việc giảm tỷ lệ sử dụng nước mà không cần bất kỳ sự tham gia nào của nhà điều hành.

Khi nói đến sự bền vững của doanh nghiệp, nền tảng dựa trên ba trụ cột như trong Hình 2; xã hội, môi trường và kinh tế hay thường được gọi là con người, hành tinh và lợi nhuận. Ngoài việc bảo tồn nguồn tài nguyên quý giá nhất hành tinh của chúng ta để các thế hệ tương lai tiếp tục được tiếp cận với nước ngọt, khoản tiết kiệm tài chính và lợi nhuận tăng lên đã khiến việc chuyển sang CCRO trở nên dễ dàng hơn. Muhtar Kent, Chủ tịch Hội đồng quản trị và Cựu Giám đốc điều hành của Coca-Cola đã nói điều đó hay nhất: “Nếu bạn không quản lý nước một cách có trách nhiệm trong doanh nghiệp của mình, bạn sẽ không thể kinh doanh trong 20 năm tới. [12]”

4. TRƯỜNG HỢP NGHIÊN CỨU 2: SẢN XUẤT SẢN PHẨM GIẤY TẠI SA MẠC SONORAN

Chất lượng nước ngầm ở sa mạc Sonoran không được biết đến nhiều. Nếu có thì nó được biết đến với độ mặn cao và nồng độ silica cao. Không chỉ vấn đề về muối mà nhiều giếng còn lấy nước có hàm lượng sắt và mangan cao. Trong trường hợp của nhà máy giấy đặc biệt này, nước giếng không chỉ có kim loại mà còn có mức độ hoạt động sinh học cao do điều kiện địa nhiệt (105°F=40.5°C ).

Trong nhiều năm, nhà máy giấy đã chấp nhận rằng việc lọc nguồn nước ngầm chưa bao giờ là một công việc dễ dàng. Một khoản ngân sách đáng kể được phân bổ hàng năm cho việc vệ sinh màng lọc (sự kiện được giám sát) và bảo trì hệ thống. Cuối cùng, hiệu suất của thiết bị xử lý nước đã trở thành yếu tố hạn chế trong toàn bộ quá trình sản xuất của nhà máy.

Để đảm bảo tiếp cận nguồn nước ngọt cho quy trình sản xuất giấy, nhà máy đã khoan, đóng giếng và phát triển hai (2) giếng nước ngầm và sử dụng hệ thống xử lý bao gồm lọc áp lực với vật liệu lọc greensand để xử lý trước sắt và mangan trước khi bước vào quy trình truyền thống RO nhiều cấp. Hệ thống RO truyền thống gặp khó khăn khi hoạt động với nguồn nước cấp xấu, cần ba (3) lần diệt khuẩn mỗi tuần và rửa màng với dung dịch pH cao và thấp (CIP) hai tuần một lần. CIP được kích hoạt dựa trên việc giảm lưu lượng thấm bình thường và/hoặc giảm chênh lệch áp suất trên vỏ màng. Khám nghiệm bề mặt màng xác nhận thủ phạm là cặn hữu cơ và cặn silic do nguồn nước ngầm xấu.

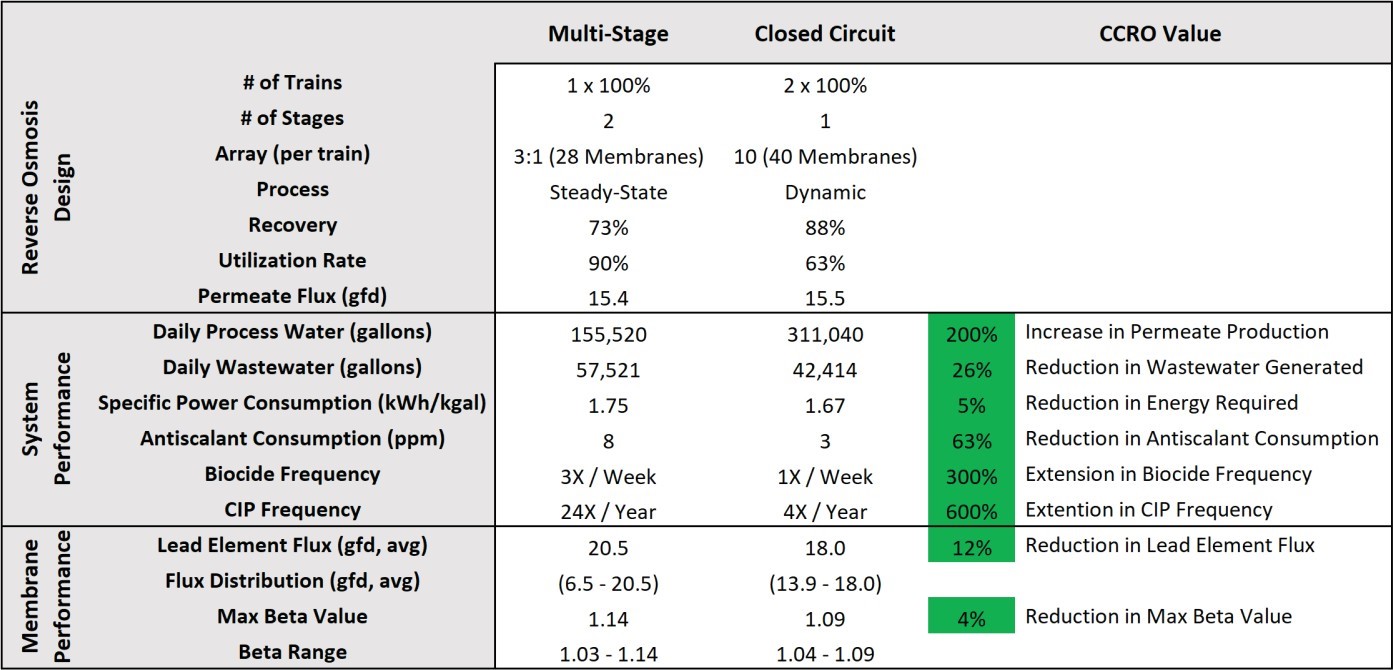

Năm 2014, nhà máy giấy quyết định sẽ tăng gấp đôi công suất bằng cách lắp đặt giàn máy sản xuất giấy thứ hai. Việc mở rộng không chỉ yêu cầu thêm thiết bị sản xuất giấy mà còn yêu cầu tăng 100% công suất nước tinh khiết. Để giảm thiểu lượng nước thải, nhà máy giấy đã nâng cấp hệ thống RO nhiều cấp truyền thống lên hai (2) hệ thống CCRO. Các hệ thống CCRO không chỉ tăng gấp đôi công suất thẩm thấu cần thiết mà các đơn vị còn làm được điều đó đồng thời giảm lượng nước thải đậm đặc được tạo ra, kéo dài tần suất CIP và giảm đáng kể mức tiêu thụ năng lượng và hóa chất. Kết quả được trình bày ở Bảng 1.

Bảng 1. RO nhiều cấp truyền thống so với CCRO, Hiệu suất dài hạn

Sự bám bẩn hữu cơ và vô cơ trong quy trình RO truyền thống, ở trạng thái ổn định thường xảy ra do phân cực nồng độ, nơi dòng chảy của phần tử màng riêng lẻ là cao nhất và vi sinh vật có môi trường ổn định, giúp chúng có khả năng phát triển mạnh. Sự cáu cặn xảy ra ở các đuôi màng nơi các phần tử màng liên tục tiếp xúc với độ mặn cao nhất và dòng chảy của phần tử màng riêng lẻ ở mức thấp nhất. Khi nói đến tắc nghẽn và đóng cặn, vận tốc dòng chảy ngang cao hơn luôn giúp giảm sự phân cực nồng độ (giá trị Beta), tuy nhiên, trong quy trình ở trạng thái ổn định tỷ lệ thu hồi, dòng thấm và dòng chảy ngang được kết hợp với nhau, điều này khó đạt được trừ khi người vận hành sẵn sàng hy sinh hiệu suất nơi khác trong hệ thống.

Trong quy trình CCRO bán mẻ, quá trình thu hồi đạt được theo thời gian, so với không gian như với RO truyền thống, do đó, các vỏ màng ngắn hơn có thể được sử dụng để giảm dòng phân cực nồng độ. Chu kỳ độ mặn và thanh lọc liên tục sẽ phá vỡ sự tắc nghẽn hữu cơ và dòng chảy chéo được kiểm soát độc lập bằng bơm tuần hoàn mang lại hiệu suất màng tối ưu. Tiêu thụ chất chống cáu cặn cũng giảm do độ phân cực nồng độ giảm và thời gian phản ứng chậm hơn liên quan đến sự hình thành cặn silica.

Mặc dù năng lượng thường không phải là thước đo vận hành chủ đạo cho hệ thống RO nước lợ hoặc nước thải, nhưng đây vẫn là chi phí cần được tính vào tổng chi phí vận hành và sở hữu tài sản hệ thống RO. Trong các hệ thống CCRO, áp suất ban đầu cần thiết để khử muối trong nước nguồn là hàm số của thành phần, nhiệt độ, dòng chảy và số lượng màng nối tiếp. Trong trường hợp của nhà máy giấy, RO 2 cấp truyền thống có mười bốn (14) màng nối tiếp trong đó hệ thống CCRO có bốn (4) màng trong thiết kế một cấp. Điều này có nghĩa là áp suất ban đầu của CCRO thấp hơn nhiều so với RO truyền thống, tuy nhiên khi hệ thống có nồng độ cô đặc muối cao, áp suất thẩm thấu cần thiết sẽ tăng lên. Cuối cùng, hệ thống đạt được áp suất tương tự như RO truyền thống, nhưng toàn bộ thời gian sử dụng dưới áp suất liên tục của RO truyền thống đã giảm 5% mức tiêu thụ năng lượng, ngay cả khi vận hành ở mức thu hồi cao hơn.

5. NGHIÊN CỨU TRƯỜNG HỢP 3: ĐẢM BẢO AN TOÀN CHO TRẺ EM NGƯỜI TIÊU DÙNG

Vào ngày 29 tháng 11 năm 1944, một nhóm bác sĩ tại Bệnh viện John Hopkins đã thực hiện ca phẫu thuật thành công đầu tiên để chữa khỏi bệnh Tetralogy of Fallot, thường được gọi là “hội chứng em bé xanh” [13]. Bệnh tim bẩm sinh ở trẻ sơ sinh có thể do methemoglobin huyết hoặc khả năng vận chuyển oxy của hemoglobin, loại protein chứa sắt vận chuyển oxy đi khắp cơ thể bị giảm. Cộng đồng y tế thường chấp nhận rằng nồng độ nitrat cao trong nước uống có thể là nguyên nhân gây ra căn bệnh này [14]. Trong nỗ lực giảm số ca phẫu thuật liên quan đến trẻ sơ sinh, Tổ chức Y tế Thế giới (WHO) và Cơ quan Bảo vệ Môi trường (EPA) đã đặt ra các giới hạn quy định đối với nồng độ nitrat trong nước uống được. Trong khi phần lớn các nguồn nước uống được đều nằm dưới giới hạn nitrat này, những vùng có giếng nông hoặc nước mặt có thể bị ảnh hưởng đáng kể khi nằm trong vùng nông nghiệp nơi phân bón được sử dụng để tăng năng suất và chất lượng thu hoạch.

Một công ty thực phẩm và đồ uống Fortune 50 ở vùng Trung Tây đang trong quá trình mở rộng một trong các nhà máy sản xuất của họ thì gặp phải vấn đề chính xác này. Cơ sở chế biến ngô nằm trong khu vực có hoạt động nông nghiệp quan trọng và sử dụng nước bề mặt làm nước bổ sung cho nhà máy. Trong suốt cả năm, họ sẽ gặp phải nồng độ nitrat (dưới dạng NO3) cao (20 mg/L) và thấp (5 mg/L) với nhiệt độ nước cấp dao động từ 15-25°C. Thông thường, đây không phải là vấn đề, tuy nhiên, cứ mỗi tháng một lần, nhà máy lại sản xuất nước thành phần dùng trong các sản phẩm thực phẩm trẻ em, yêu cầu giới hạn nitrat không vượt quá 2 mg/L cho các quy trình tiếp theo.

Để quản lý nồng độ nitrat thay đổi, công ty đã lắp đặt hai (2) hệ thống CCRO để lọc nguồn thức ăn biến đổi này, xem Hình 3. Các hệ thống sử dụng bộ kích hoạt tùy chỉnh được kết nối với máy phân tích nitrat trực tuyến để tự động thích ứng với những thay đổi theo mùa trong thức ăn nồng độ nitrat trong nước và nhiệt độ (nhiệt độ ảnh hưởng đến việc khử muối trong hệ thống RO). Hệ thống CCRO thường hoạt động ở mức thu hồi 90%, tuy nhiên khi thuật toán nitrat tùy chỉnh được kích hoạt, thiết bị sẽ tự động thích ứng với các điều kiện nước cấp thay đổi để đảm bảo nồng độ nitrat trong nước thấm không bao giờ vượt quá thông số kỹ thuật QA/QC đối với nước thành phần. Hệ thống đạt được điều này bằng cách tự động điều chỉnh mức thu hồi, giảm xuống 82% khi nước ấm nhất và ở nồng độ nitrat cao nhất, đồng thời duy trì mức thu hồi 90% khi nước mát nhất và nồng độ nitrat ở mức thấp nhất.

Hình 3. Hai (2) Hệ thống R30 CCRO

Tất cả điều này được thực hiện mà không cần sự tham gia của người vận hành, ngoài việc nhấn nút trên Giao diện cảm ứng (HMI).

Tính linh hoạt này đã cung cấp cho nhà máy một giải pháp đơn giản và đáng tin cậy để giải quyết thách thức ban đầu rất khó khăn mà hệ thống RO nhiều cấp truyền thống không thể đạt được.

6. NGHIÊN CỨU TRƯỜNG HỢP 4: NHÀ MÁY ĐIỆN LOS ANGELES VỚI MỘT PHẦN CHI PHÍ

Southern California Edison (SCE) phụ thuộc vào nước siêu tinh khiết để kiểm soát khí thải và làm mát ở năm (5) nhà máy điện đạt công suất cao nhất. Trong hầu hết các ứng dụng này, nước này đến từ các nguồn đô thị và phải được làm siêu tinh khiết trước khi sử dụng để tránh làm hỏng các tuabin đang sử dụng để tạo ra điện. Cho đến gần đây, SCE chỉ dựa vào các xe moóc khử khoáng di động được thuê để lọc nước sử dụng trong các nhà máy điện đang hoạt động mạnh này. Tuy nhiên, những hệ thống này rất tốn kém, tiêu tốn nhiều nước trong chuỗi cung ứng của SCE và gây ra một điểm hỏng hóc duy nhất trong nhà máy.

Bất kỳ sự thay thế tiềm năng nào cũng cần phải cực kỳ đáng tin cậy, với tỷ lệ thu hồi nước mẫu mực. “Nếu như không có nước khử khoáng, chúng tôi không thể chạy tua-bin, điều này có thể ảnh hưởng đến độ tin cậy của lưới điện,” Kishore Billapati, thuộc Bộ phận Kỹ thuật Nhà máy Phát điện SCE, giải thích. Do nhiều nhà máy điện cao điểm này không có người điều khiển hàng ngày nên điều quan trọng là mọi giải pháp thay thế cho máy khử khoáng di động phần lớn phải tự chủ và đáng tin cậy.

SCE đã xác định được năm nhà máy chạy bằng khí đốt cao điểm đang tìm kiếm những giải pháp đáng tin cậy và rẻ hơn để quản lý nhu cầu nước của mình. Stanton, Norwalk, Ontario và Rancho Cucamonga ở lưu vực Los Angeles, với cơ sở thứ năm ở Quận Ventura, tại Oxnard, trên bờ biển Thái Bình Dương. Công ty cần một giải pháp thay thế cho máy khử khoáng di động, cho phép họ đồng thời giảm chi phí vận hành và cải thiện độ tin cậy vận hành mà không làm ảnh hưởng đến chất lượng nước.

Hệ thống thẩm thấu ngược (RO) là giải pháp hợp lý nhất để thay thế các xe moóc khử khoáng tạm thời, đắt tiền; nhưng hệ thống RO truyền thống có tỷ lệ thu hồi nước hạn chế. Điều này có thể được khắc phục một phần bằng cách thiết lập hệ thống RO nhiều cấp, nhưng đổi lại là sự gia tăng độ phức tạp trong vận hành. Hệ thống RO nhiều cấp cũng khó bảo trì hơn ở mỗi giai đoạn tiếp theo và cần thời gian ngừng hoạt động đáng kể để vệ sinh và bảo trì. Kết quả cuối cùng là hệ thống RO truyền thống có nhiều hơn hai hoặc ba cấp sẽ bị giảm độ tin cậy.

SCE đã sử dụng CCRO cùng lọc hạt nhựa mix-bed để giải quyết tất cả các mối lo ngại của họ tại năm nhà máy điện đang hoạt động mạnh mẽ. SCE ước tính tiết kiệm được 44 triệu gallon nước mỗi năm thông qua hệ thống CCRO. Hệ thống hoạt động với hiệu suất thu hồi 91% trong thiết kế một cấp đơn giản và linh hoạt, tạo ra độ tinh khiết của nước được đảm bảo <10 µS/cm. Khi so sánh với hệ thống thẩm thấu ngược nhiều cấp truyền thống, hệ thống CCRO giúp tiết kiệm thêm 18% lượng tiêu thụ nước cấp và tiết kiệm 64% chi phí xử lý nước muối.

Ngoài ra, SCE sẽ cải thiện đáng kể độ tin cậy nhờ chất lượng nước sau CCRO cao và bằng cách vận hành nối tiếp bộ lọc mix-bed liên tiếp. Cách tiếp cận mới này đã giúp SCE giảm 85% chi phí vận hành nước hàng năm, từ khoảng 1,5 triệu USD xuống còn 0,225 triệu USD cho mỗi nhà máy. Hệ thống CCRO đã được vận hành thành công tại tất cả năm nhà máy, xem Hình 4. Với việc áp dụng công nghệ mới nhằm theo đuổi sự bền vững, dự án này đã mang về cho SCE Giải thưởng Nước của Tạp chí Power uy tín năm 2017, được trao cho các nhà lãnh đạo đổi mới trong ngành điện [15 ].

Hình 4. Hệ thống CCRO R3 được đóng gói

7. TRƯỜNG HỢP NGHIÊN CỨU 5: TÁI SỬ DỤNG NƯỚC THẢI DƯỢC PHẨM TẠI CALIFORNIA

Trong sản xuất dược phẩm, nước rất quan trọng không chỉ đối với nước xử lý siêu tinh khiết được kiểm soát chặt chẽ mà còn đối với nồi hơi và tháp giải nhiệt. Để giảm thiểu rủi ro liên quan đến tình trạng khan hiếm nước, ngành này đã thực hiện một cách tiếp cận chủ động nhằm giảm thiểu dấu chân nước (Dấu chân nước được định nghĩa là tổng lượng nước dùng trong sản xuất hàng hóa và dịch vụ được tiêu thụ bởi một cá nhân, cộng đồng hay được tạo ra bởi một doanh nghiệp), tập trung đáng kể vào việc tái sử dụng nước thải hữu cơ có nồng độ cao. Tuy nhiên, việc tái sử dụng các dòng nước thải phức tạp này đặt ra những thách thức đáng kể, từ hàm lượng TSS, BOD và COD cao cho đến sự thay đổi hàng ngày về độ mặn và thành phần nước liên quan.

Một cơ sở dược phẩm ở California bị hạn hán đang khẩn trương tìm cách tái sử dụng nước thải của họ, tuy nhiên đã gặp phải một thách thức đáng kể do sự thay đổi trong đặc tính nước thải. Độ mặn của nước thải dao động hàng ngày, với giá trị độ dẫn dao động từ dưới 100 µS/cm đến trên 2.000 µS/cm và mức COD cao tới 2.000 mg/L. Dưới sự hướng dẫn của công ty kỹ thuật môi trường đáng tin cậy của họ, Carollo Engineers, công ty đã liên hệ với Desalitech để thí điểm một hệ thống xử lý bao gồm vi lọc (MF), sau đó là CCRO. MF sẽ loại bỏ bất kỳ chất rắn lơ lửng nào và CCRO sẽ loại bỏ muối, do đó nước có thể được tái sử dụng cho nồi hơi và tháp giải nhiệt bên cạnh nước tưới.

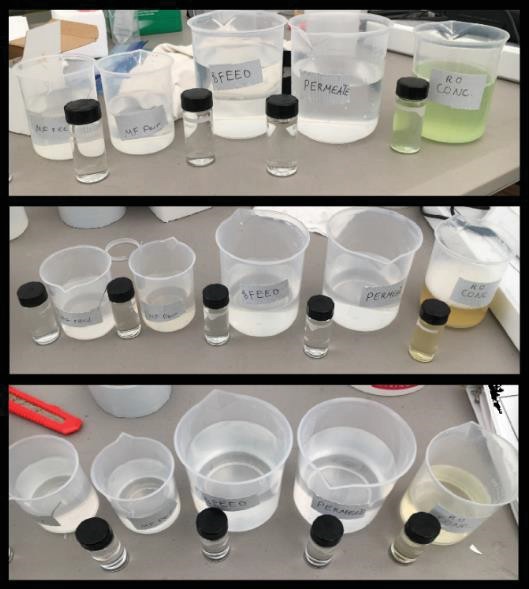

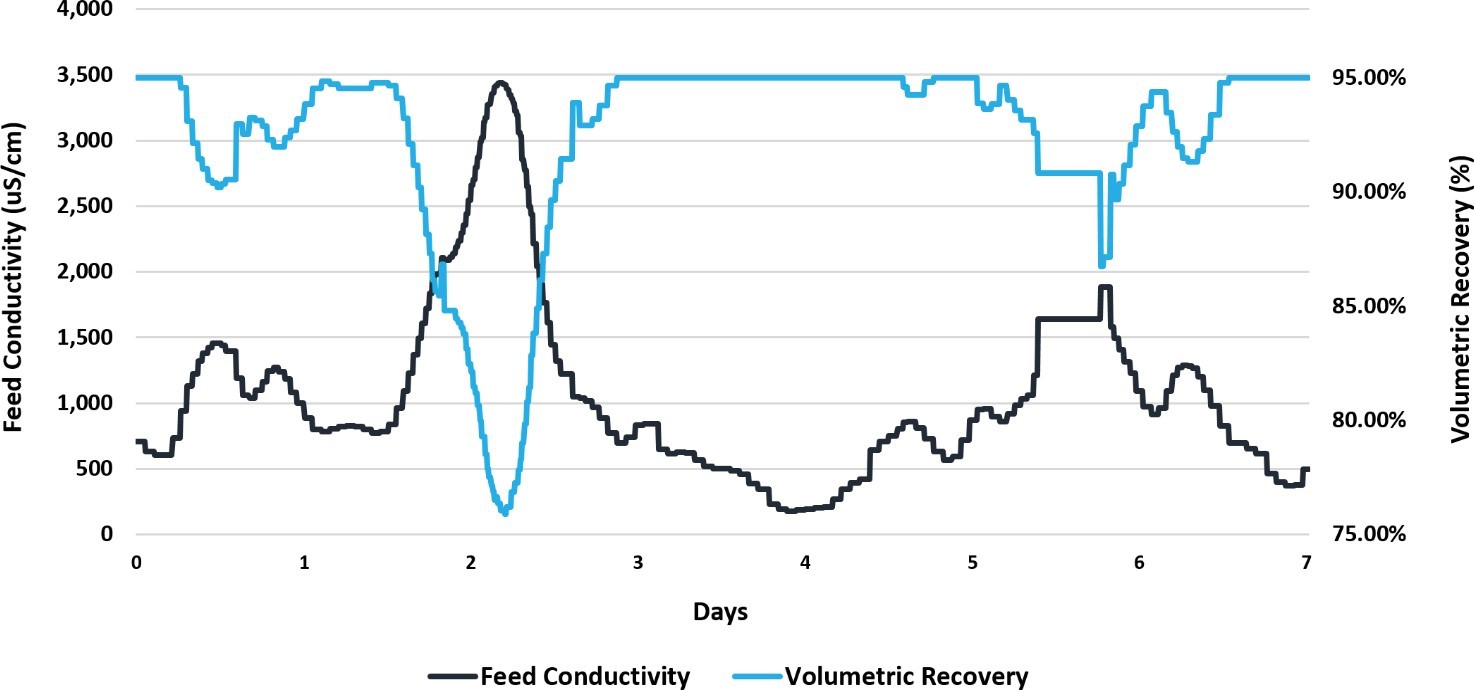

Hình 5. Hiệu suất CCRO

Thí điểm CCRO đã được thiết lập để vận hành bằng cách sử dụng cả ba (3) yế tố: thu hồi thể tích, độ dẫn điện bên trong và áp suất. Điểm đặt tỷ lệ thu hồi thể tích được đặt ở mức 95%, điểm đặt độ dẫn điện bên trong được đặt thành 14.800 µS/cm và điểm đặt áp suất được đặt thành 300 psi. Bất kể thành phần nước thải thay đổi liên tục, thiết bị sẽ điều chỉnh theo thời gian thực để tối đa hóa khả năng phục hồi so với thành phần nước thải thay đổi liên tục. Như bạn có thể thấy trong Hình 5, CCRO tự động điều chỉnh trong suốt một tuần với những điều kiện nước cấp thay đổi mạnh mẽ. Để cho thấy lượng nước thải này thay đổi như thế nào, bạn có thể thấy màu sắc của chất cô đặc CCRO thay đổi trong suốt tuần ở cốc ngoài cùng bên phải trong Hình 6. Thí điểm đã chạy trong hơn sáu (6) tháng mà không dùng chất chống cặn và một lần duy nhất. làm sạch tại chỗ (CIP), được hoàn thành chỉ để thiết lập đường cơ sở.

Hình 6. Hiệu suất CCRO

Mô hình thí nghiệm đã thành công và hệ thống quy mô đầy đủ hiện đang được thiết kế cuối cùng. Hệ thống quy mô đầy đủ sẽ được triển khai theo hai giai đoạn sử dụng cấu hình 3×50% để cung cấp khả năng dự phòng hoàn toàn trong trường hợp một trong các thiết bị đang vệ sinh hoặc cần bảo trì. Đây là ứng dụng đầu tiên của CCRO đối với dòng nước thải trong ngành dược phẩm.

Một chủ đề phổ biến trong ngành nước là tái sử dụng nước thải đô thị cho các ứng dụng công nghiệp, bao gồm nồi hơi, tháp giải nhiệt và hơi nước. Thiết bị xử lý chính cần có là vi lọc (MF) hoặc siêu lọc (UF) để loại bỏ chất rắn lơ lửng và thẩm thấu ngược (RO) để loại bỏ chất rắn hòa tan. Cuối cùng, yếu tố hạn chế đối với hiệu suất tổng thể của nhà máy chính là hiệu suất của RO, vì MF hoặc UF đều phải được thiết kế xung quanh toàn bộ dòng chảy. Việc tăng tỷ lệ thu hồi trên 85% đối với nước thải đô thị ở Nam California đã chứng tỏ là thách thức do nồng độ chất hữu cơ cao và đặc tính cặn silic của thức ăn.

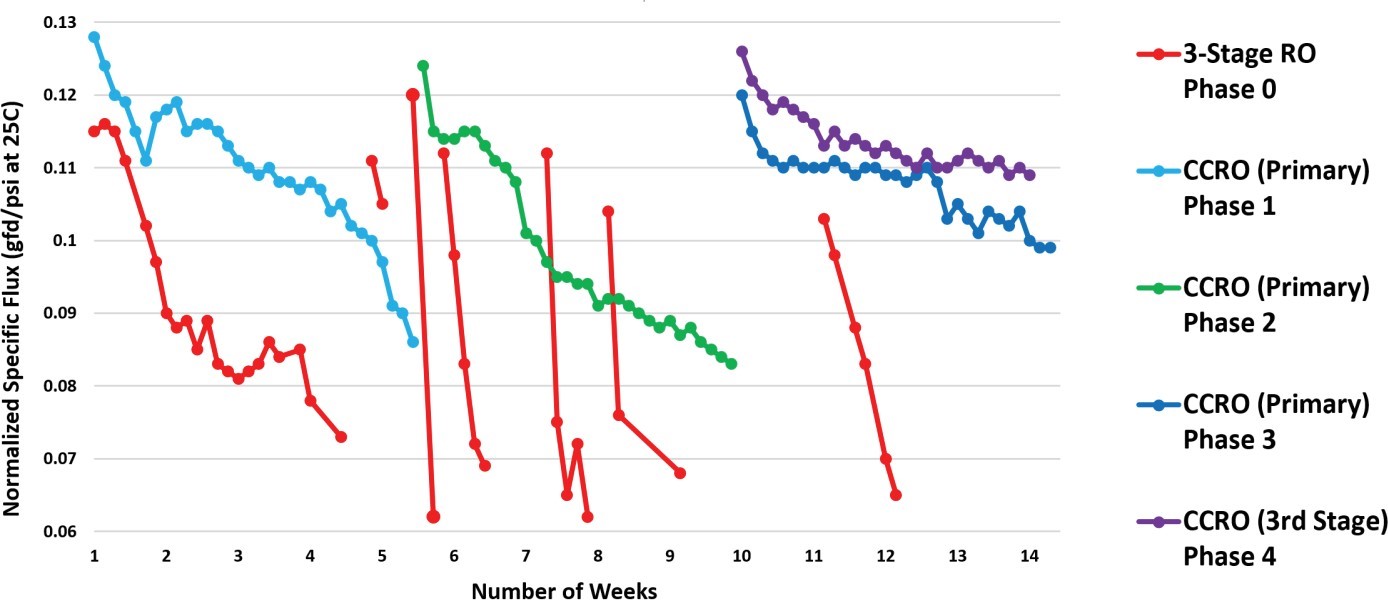

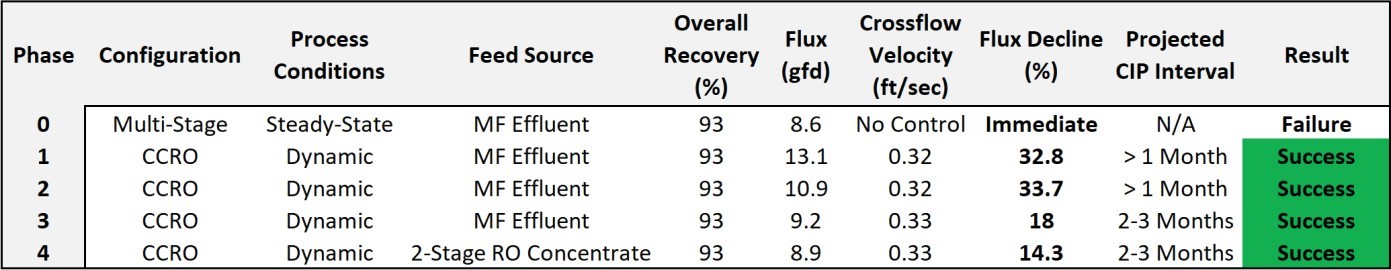

Vào năm 2014, các Khu Vệ sinh của Quận Los Angeles đã hoàn thành một nghiên cứu thí điểm kéo dài bảy tháng để đánh giá hiệu suất của RO 3 cấp truyền thống so với CCRO sử dụng cùng nước cấp, tiền xử lý, màng, hóa chất chống cặn, v.v. Mục tiêu của dự án là tối đa hóa tỷ lệ thu hồi trong khi duy trì tần suất CIP tối thiểu là một (1) tháng. CIP lớn hơn một (1) tháng được coi là thành công, tần suất CIP dưới một (1) tháng được coi là thất bại. Thí điểm được chia thành nhiều giai đoạn, trong đó Giai đoạn 0 (RO 3 cấp) được vận hành song song với Giai đoạn 1, 2, 3, 4 (CCRO). Hiệu suất của các giai đoạn này được thể hiện trong Hình 7 [16].

Hình 7. RO 3 cấp so với CCRO ở mức phục hồi 93%

RO 3 cấp truyền thống ngay lập tức mất dòng trong hai (2) tuần đầu tiên trước khi có xu hướng giảm dần. CIP đầu tiên có hiệu quả phần nào trong việc phục hồi màng, tuy nhiên sau CIP đầu tiên, hệ thống chỉ có thể chạy trong 4-6 ngày trước khi cần đến CIP khác. Sau sáu (6) CIP, ba CIP cuối cùng sử dụng hóa chất đặc biệt, RO 3 cấp truyền thống được coi là thất bại và màng không thể phục hồi được. Mặt khác, CCRO có thể vượt quá tần số CIP mục tiêu ở tất cả các tốc độ thông lượng được thử nghiệm với thông lượng thấp nhất có xu hướng hướng tới khoảng CIP 2-3 tháng, như được thấy trong Bảng 2 [16]. Các màng này có thể được phục hồi hoàn toàn bằng các hóa chất tẩy rửa tiêu chuẩn. Ngoài ra, tính linh hoạt của quy trình đã được thể hiện bằng cách vận hành như một CCRO phục hồi đậm đặc trên RO 2 cấp truyền thống, trong đó các kết quả thành công tương tự được lặp lại.

Bảng 2. Điều kiện và kết quả thử nghiệm

Kể từ khi nghiên cứu thí điểm thành công tại các Quận Vệ sinh, các đô thị khác trong khu vực đã làm theo. Thành phố Los Angeles đã sử dụng CCRO để đạt được mức phục hồi bền vững là 93% [17], Khu cấp nước thành phố Padre Dam duy trì mức phục hồi 96% [18], Khu cấp nước Quận Cam duy trì mức phục hồi 92% [19] và đang tối ưu hóa để tiến lên cao hơn và Khu cấp nước thành phố phía Đông đã mua một thiết bị trình diễn để sử dụng công nghệ AquaSel đắt tiền của GE để thu hồi chất cô đặc [20]. Không chỉ các thành phố trực thuộc trung ương áp dụng phương pháp này, Đại học Bang San Jose vừa lắp đặt hệ thống CCRO để xử lý nước thải cấp ba từ Nhà máy Kiểm soát Ô nhiễm Nước San Jose/Santa Clara để bổ sung cho hệ thống lò hơi của họ. Giải pháp này sẽ đảm bảo cho trường đại học tỷ lệ thu hồi tối thiểu là 93%, với độ dẫn xuyên qua dưới 30 µS/cm. Cho dù đó là một đô thị xử lý nước thải để tái sử dụng gián tiếp để uống được hay một khách hàng công nghiệp xử lý nước thải, CCRO đã được chứng minh là giải pháp hiệu quả và đáng tin cậy nhất.

KẾT LUẬN

Nếu chúng ta quay trở lại những điểm khó khăn ban đầu của thẩm thấu ngược; với CCRO, việc đạt được độ thu hồi cao không còn là giới hạn về thủy lực, giảm thiểu cặn bẩn và đóng cặn, kéo dài tần số CIP, kéo dài tuổi thọ màng, quản lý các biến đổi về chất lượng nước một cách tự động bằng cách sử dụng các điều khiển thích ứng, chất lượng thấm sau RO là điểm cài đặt, hóa chất và chi phí năng lượng giảm và hệ thống hoạt động bằng phần mềm tự động, dựa trên dữ liệu. Ngành công nghiệp vi điện tử đang phải vật lộn với nhiều điểm khó khăn giống nhau được tóm tắt trong các nghiên cứu điển hình trong bài viết này, cả ở phía thượng nguồn và hạ nguồn của nhà máy. Ngoài ra, nhiều cơ sở sản xuất lớn nằm ở những vùng bị hạn hán, nơi an ninh nguồn nước là mối đe dọa thực sự đối với doanh nghiệp. Khi thị trường thiết bị bán dẫn và màn hình phẳng phát triển trên toàn cầu, hiệu quả, tính linh hoạt và độ tin cậy tổng thể cần thiết của hệ thống xử lý ngày càng tăng.

Thẩm thấu ngược sẽ tiếp tục là công nghệ chính được sử dụng để khử muối trong nước công nghiệp và nước thải, tuy nhiên nền tảng vận hành sẽ dựa trên CCRO. Sự thiếu hiệu quả và hạn chế của các thiết kế nhiều cấp truyền thống sẽ trở thành quá khứ vì từ mọi góc độ, CCRO là một quy trình vượt trội. Với hơn 100 cơ sở lắp đặt mới trong 5 năm qua trên sáu lục địa và trong hơn chục ngành công nghiệp khác nhau, rõ ràng ngành công nghiệp đã lên tiếng.

Tuy nhiên, đây không phải là điểm cuối của con đường phát triển thẩm thấu ngược. Nếu có thì đây chỉ là bước khởi đầu vì CCRO đã mở ra cánh cửa tiềm năng cho tất cả các loại đổi mới trong tương lai. Chúng bao gồm tiềm năng cho các chiến lược kiểm soát chủ động/thích ứng phức tạp hơn, tăng cường trộn chất lỏng bằng cách sử dụng các hình học đệm phức tạp [21], các kỹ thuật lập mô hình để định lượng thời gian cảm ứng đối với các muối ít tan [21], các hóa chất chống cặn mới và danh sách này còn tiếp tục. Cái hay ở tất cả những điều này là tính linh hoạt của quy trình CCRO sẽ cho phép tích hợp bất kỳ tiến bộ nào xảy ra trong tương lai bằng cách sử dụng các sản phẩm tiêu chuẩn ngày nay. Chào mừng bạn đến với thẩm thấu ngược thế kỷ 21, nơi một sự thay đổi cơ bản đã phá vỡ công nghệ 50 năm tuổi.

- TRÍCH DẪN TÀI LIỆU

- Efraty, A. (2010a), US Patent No 7,628,921.

- Efraty, A. (2010b), US Patent No 7,695,614.

- Bratt, R. (1989), US Patent No 4,814,086.

- Szucz, and A. Szucz (1991), US Patent No 4,983,301.

- Stover, R. (2012b), Evaluation of Closed Circuit Reverse Osmosis for Water Reuse, Proceedings of the 27th Annual Water Reuse Symposium in Hollywood, FL,

- Stover, R. (2011), CCD Starts a New Generation for RO, Desalination and Water Reuse, November-December, pp. 34 –

- LewaPlus (2018), Version 1.15.0,

- Proton Membrane Aqueous Chemistry Calculator, American Water

- Reverse Osmosis System Analysis, (2016), Version ROSA_Desalitech – 2017, Dow Water & Process

- Tarquin, A. and G. Delgado, Concentrate Enhanced Recovery Reverse Osmosis: A New Process for RO Concentrate and Brackish Water Treatment, Proceedings of the American Institute of Chemical Engineers Meeting in Pittsburg, PA, paper number 272277, October

- The Coca Cola Company. (2016). 2016 Sustainability Report. Retrieved from https://www.coca- colacompany.com

- Kent, M. (2016, September 20). Our Water Wake-up Call; What Will Be Yours? [Web log post]. Retrieved April 19, 2018, from http://www.coca-colacompany.com

- Blalock, Alfred, D., and Helen B. Taussig, M.D. “The Surgical Treatment of Malformations of the Heart”, Journal of the American Medical Association, vol. 128, no. 3 (May 19, 1945), pp. 189- 202.

- Knobeloch, L., Salna, B., Hogan, A., Postle, J., & Anderson, H. (2000). Blue babies and nitrate- contaminated well water. Environmental Health Perspectives, 108(7), 675–678.

- B. “Closed Circuit Reverse Osmosis System Squeezes Money Savings Out of Water Management.” Power Magazine. August 2017, Vol. 161, No.8: 28-29.

- Mansell , Ackman P., Tang C.-C., Friess P. (2015). Pilot-Scale Evaluation of the Closed-Circuit Desalination Process for Minimizing RO Concentrate Disposal Volume. Presented at 2015 WateReuse California Annual Conference, March 15-17, 2015, Los Angeles, CA, USA.

- Wang. (2018). How Much Concentrate Can You Squeeze with Closed Circuit Desalination and What to Consider. Presented at 2018 Membrane Technology Conference & Exposition. March 12- 16, 2018, West Palm Beach, FL, USA.

- Y. Idica, B. W. Faulkner, S. Sen, R. S. Trussell. (2017). RO Brine Minimization for Potable Reuse at Padre Dam Municipal Water District. Presented at IWA 2017 Annual Conference, July 25-26, 2017, Long Beach, CA, USA.

- Gu, H, 2018, “Pilot Evaluation of Closed-Circuit Reverse Osmosis for RO Concentrate

Treatment,” WaterReuse California Annual Conference, Monterey, CA, March 25-27.

- Eastern Municipal Water District. (2017, November 1). November 1, 2018 Meeting of the Board of Directors. Contract Approval, Action/Info Item 2965.

- Tilton, 2017, “Direct Numerical Simulations of Unsteady Mixing and Concentration Polarization in Reverse Osmosis Systems,” 9th Sino-US Joint Conference of Chemical Engineering (SUCE 2017), Beijing, China, Oct 15-19.

Author: Michael Boyd

Applications Engineer – Desalitech – United States

mike.boyd@desalitech.com